Comment maîtriser l'effet coup de fouet (bullwhip effect) ?

L'effet coup de fouet (bullwhip effect) en logistique, se réfère aux difficultés rencontrées pour estimer la demande de chaque acteur de la Supply Chain lorsque les volumes de commandes fluctuent. En effet, au lieu de prendre comme référence la demande du client final, les membres de la chaîne se basent sur l'indicateur de la demande qui leur a été transmis par leur prédécesseur (affecté, par exemple, par les stocks de sécurité ou les offres spéciales). Ceci se traduit par des approvisionnements supplémentaires et des déséquilibres au niveau des stocks entreposés.

Quand a lieu l’effet coup de fouet (bullwhip effect) ? Quelles sont ses conséquences ?

Selon ce principe, plus la perception de la demande s’éloigne du consommateur final, moins elle est exacte.

Exemple : la demande pour le produit X s’élève à 100 unités par jour, mais un jour les commandes augmentent et les clients achètent 200 unités. Sous l'effet du coup de fouet, la Supply Chain se comportera de la manière suivante :

- Dans une boutique ou un point de vente, 100 produits X font l’objet d’une demande. Normalement, le magasin dispose d’un stock de 200 unités : 100 d’entre elles servent à répondre à la demande et les 100 autres représentent le stock de sécurité. À un instant t, une augmentation des besoins est enregistrée, 100 unités supplémentaires sont nécessaires (la demande totale s’élève désormais à 200 pièces). Afin de pouvoir répondre à la demande de ses clients, le magasin puise dans son stock de sécurité. La prochaine commande qu'il passera auprès de son grossiste sera alors de 300 unités : 200 pour couvrir la commande venant d’être effectuée, et 100 pour compenser le stock de sécurité exceptionnellement consommé.

- La commande de 300 unités réalisée par le magasin de détail parvient au grossiste et ce dernier utilise une partie du stock disponible dans son entrepôt pour couvrir cette demande supplémentaire (200 unités de plus que les 100 habituelles). Pour le grossiste, la demande est passée à 300 unités, il commandera donc 400 unités à son fabricant (100 serviront à fournir son propre stock de sécurité).

- Le fabricant puise dans ses propres stocks de sécurité pour répondre à cette demande de 400 unités, et commence à produire des lots plus importants sous prétexte que la consommation de ses produits est montée en flèche.

Chaque maillon de la Supply Chain accroît l'écart entre la demande réelle et la demande présumée. Ne pas inclure les stocks de sécurité de chaque acteur dans la demande donne lieu à des déséquilibres tout au long de la Supply Chain :

- Un investissement plus important en matière de stocks, aussi bien pour les coûts de stockage que pour les logistiques, sans que cela soit vraiment nécessaire.

- Paradoxalement, ce mauvais équilibre peut également entraîner des ruptures de stock ; ce qui est particulièrement vrai lorsque les entreprises tentent de réduire l'effet coup de fouet après avoir diagnostiqué qu'un surstockage ou qu'une fluctuation négative ait donné naissance à un effet coup de fouet inverse.

- Cette différence peut inciter le fabricant à augmenter sa production qui deviendra inefficace : mettre une offre sur le marché largement supérieure à demande réelle peut entraîner une baisse des prix et l’obliger à éliminer le surstock.

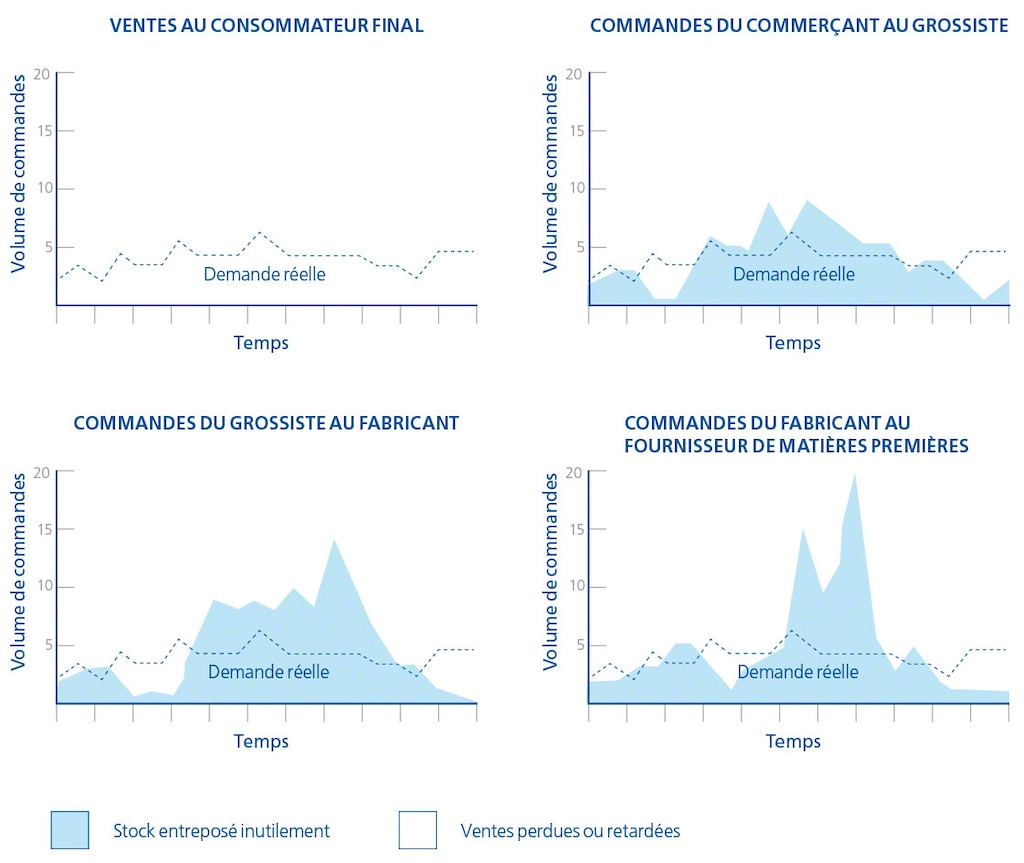

Sur ces graphiques, vous pouvez voir à quoi ressemblent les fluctuations de l’effet coup de fouet :

Les causes de l’effet coup de fouet en logistique

Les difficultés rencontrées par chaque maillon de la Supply Chain à déterminer sa demande réelle de produits sont à l’origine de l’effet coup de fouet en logistique. Ce manque de visibilité contraint les entreprises à dédier des ressources pour acquérir des stocks en fonction de données déformées ou dont le contexte n’a pas été pris en compte.

La fertilisation du bullwhip effect est généralement favorisée par :

- Un manque de vision stratégique lors de la planification de la chaîne logistique.

- Un manque de processus, d'outils et de systèmes d'information qui renforcent la collaboration entre les différents membres de la Supply Chain.

- Des difficultés de communication à l'intérieur et à l'extérieur de l'entreprise, et ce, pour des raisons de culture d'entreprise et de formation du personnel.

Avant d'examiner les stratégies dont l’objectif est de mettre fin à ce fameux effet coup de fouet dans le domaine de la logistique, il est primordial que vous gardiez à l'esprit qu'il s'agit d'un problème qui doit être traité de manière globale et durable dans le temps.

Quelques solutions contre l’effet coup de fouet

La solution pour en terminer avec l'effet coup de fouet passe par une meilleure précision des prévisions de ventes. Voici quelques bonnes pratiques à appliquer pour limiter l'effet coup de fouet en logistique :

1. Utilisez les bons systèmes d’information pour aborder la planification logistique

L'intégration des différents logiciels en logistique permet de configurer un système d'information transversal qui améliore la visibilité des données et ajuste les prévisions de ventes de tous les acteurs. La complexité de l’environnement logistique omnicanal a donné naissance à de nombreuses solutions qui facilitent les échanges de données.

L'installation d'un logiciel de gestion d'entrepôt améliore par exemple le contrôle des stocks enregistrés sur l’ERP (PGI : Progiciel de Gestion Intégrée). Il est également possible d’ajouter des fonctionnalités à cet outil informatique qui permettent de gérer les stocks de marchandises dans les magasins physiques et d’enregistrer les fluctuations de la demande réelle dans chacun d’eux. En ce qui concerne le progiciel Easy WMS de Mecalux, cette fonctionnalité est proposée par l’application Store Fulfillment, qui communique directement avec le WMS opérant dans l’entrepôt.

2. Sensibilisez votre équipe interne en lui montrant que sa collaboration est indispensable à la réduction de l’effet coup de fouet

Bien que les outils et systèmes d'information facilitent la communication au sein de la chaîne logistique, elle ne deviendra pas plus efficace si chaque secteur de l'entreprise continue de fonctionner indépendamment. Le fait de travailler de manière compartimentée et que chaque équipe « protège » ses propres données est une erreur. Le service commercial doit être un canal d'information concernant les ventes de l’entreprise, et non un obstacle qui garde toutes ces données cruciales pour lui.

De plus, une planification axée sur les consommateurs plutôt que sur les acheteurs est très bénéfique à l’ensemble de l’entreprise. La différence est que les consommateurs sont les clients finaux qui utiliseront les produits, alors que les acheteurs peuvent très bien ne pas utiliser les articles qu’ils ont acquis.

Pour un magasin de détail par exemple, le consommateur et l'acheteur sont les mêmes personnes, mais ce n'est pas le cas lorsque nous avançons dans la Supply Chain : pour le fabricant, l'acheteur est le grossiste et non la personne qui va utiliser le produit. Il est donc essentiel de focaliser la stratégie des ventes en fonction du consommateur final, dont les données renseignées ne sont pas corrompues par des stocks de sécurité supplémentaires, et ainsi limiter l'effet coup de fouet.

3. Renforcez la coordination entre les membres de la Supply Chain

Dans notre article sur le Lean logistics, nous avions vu les inconvénients du surstockage : il s’agit de l'un des principaux freins à l'efficacité opérationnelle. La coordination entre les différents maillons de la Supply Chain est plus importante que jamais pour réduire le bullwhip effect et, surtout, l'empêcher de se produire. Pour ce faire, vous devrez :

1. Ajouter comme critère de sélection des fournisseurs l'obligation de partager ces informations et d'établir le cadre juridique nécessaire à la conclusion de ce type d'accords. Vos fournisseurs doivent être prêts à mettre en œuvre une stratégie commune pour gérer la Supply Chain, qui tire parti de toutes les synergies.

2. Vérifier que vos propres données sont fiables : pour cela, notez que le logiciel Supply Chain Analytics est très utile, il enregistre un historique exhaustif des mouvements de stock.

3. Créer des processus et désigner des équipes pour gérer les informations entrantes : bien qu'il soit possible de configurer des alertes avec le WMS pour signaler les écarts inhabituels, il est préférable que l'équipe examine et contrôle son bon fonctionnement.

Le rôle de l’entrepôt face à l’effet coup de fouet

L'entrepôt peut également être soumis à une pression supplémentaire à cause de l'effet coup de fouet. En effet, une augmentation disproportionnée des stocks peut compromettre sa capacité de stockage, compliquant ainsi sa gestion.

Grâce à des outils tels que le logiciel de gestion d'entrepôt, il est possible :

1. D’appliquer une méthode de travail adaptative plutôt que réactive dans l'entrepôt

L’approche adaptative dote l'installation d’une capacité à faire face aux changements d'une manière solvable : elle s'appuie sur son expérience antérieure et conçoit sa réponse sur les informations contenues dans le logiciel. L’approche réactive quant à elle, ne prend pas en compte ce travail préalable et improvise lorsqu’elle doit résoudre des imprévus, générant ainsi une réponse moins optimale.

2. De faciliter la connexion entre les acteurs de la Supply Chain

Notez qu’en complément de notre progiciel Easy WMS, nous proposons différents logiciels qui remplissent cette fonction, et notamment :

- Le logiciel pour e-commerce : il ajuste le fonctionnement de l'entrepôt aux exigences des boutiques en ligne, en s'adaptant aux attentes de la demande : peu d'unités par commande, des délais de livraison très restreints, des mises à jour fréquentes du statut de chaque commande, et une traçabilité des produits.

- Le logiciel de préparation et de gestion des expéditions multi-transporteurs : il facilite le travail des responsables logistiques avec les principaux transporteurs, en intégrant leur système de codage et d'étiquetage.

- Le logiciel GPAO pour la Gestion de Production : il coordonne l'approvisionnement avec les fournisseurs de matières premières en offrant une visibilité en temps réel des fournitures, des produits semi-finis et finis.

Le progiciel WMS, un outil indispensable à la gestion de la logistique et de la Supply Chain sans traces de l’effet coup de fouet

Le WMS permet d’améliorer de nombreux processus de l’entrepôt et de la chaîne logistique. Si vous souhaitez découvrir comment nos différents logiciels et leurs fonctionnalités limitent l'effet du coup de fouet sur votre Supply Chain, contactez-nous et nous vous ferons une démonstration personnalisée.