Entrepôts automatisés : gagner du temps et de l’espace

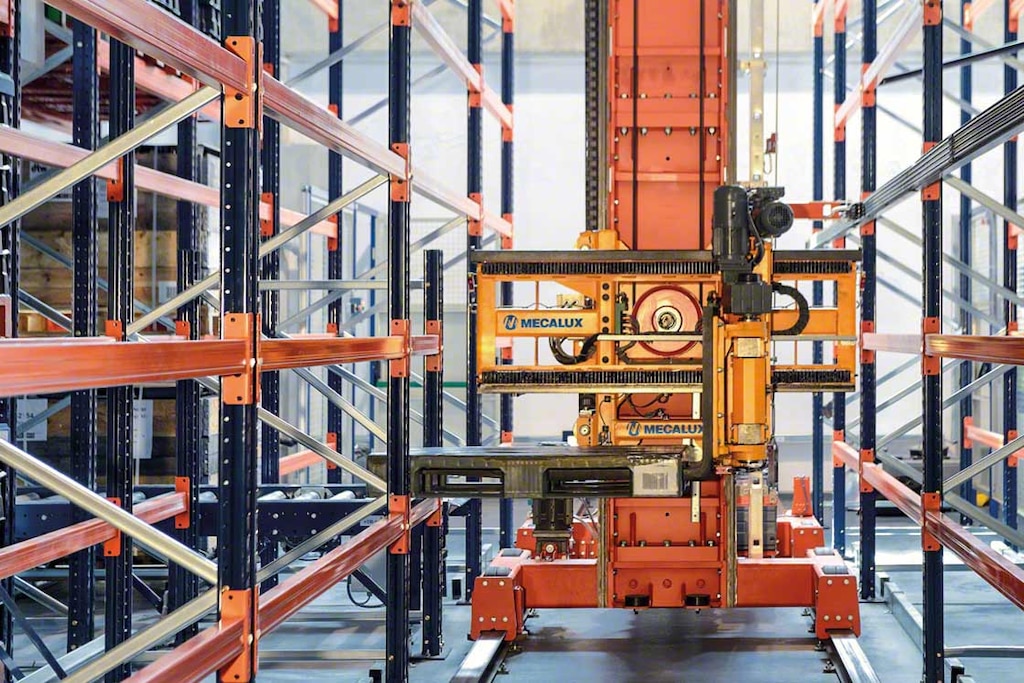

Les entrepôts automatisés sont des installations logistiques où la majorité des mouvements et des opérations sont effectués automatiquement, à l’aide d’engins de manutention tels que des transstockeurs, des convoyeurs ou des balancelles automotrices (système monorails).

Dans un monde de plus en plus globalisé, la logistique 4.0 domine et, encourage les entreprises à réduire leurs coûts et rationaliser leurs opérations pour être encore plus compétitives. De nombreuses entreprises envisagent d’automatiser leurs processus afin de réduire les risques d’erreurs et d’accroître leur productivité.

Dans cet article, nous présentons les avantages offerts par les entrepôts automatisés et répondons aux problématiques des entreprises qui envisagent d’installer des engins de manutention automatique pour améliorer leur chaîne d’approvisionnement.

Avantages des entrepôts automatisés

Les entrepôts automatisés sont des solutions qui permettent de gérer, d’optimiser et d’accélérer les processus de stockage, de préparation et d’expédition de tous types de produits. Par conséquent, de nombreuses entreprises choisissent des entrepôts automatisés pour les avantages suivants :

- Productivité et disponibilité des produits. Les entrepôts automatisés assurent des flux continus et ininterrompus de marchandises entrantes et sortantes. Les engins de manutention fonctionnent 24 heures sur 24 et 7 jours sur 7.

- Maîtrise des coûts du travail. Les engins de manutention assurent la manutention automatique des marchandises. Ainsi, les caristes, les préparateurs et les employés peuvent se consacrer à d’autres opérations à plus forte valeur ajoutée.

- Réduction des coûts de maintenance. La manutention automatique des marchandises limite le risque de détérioration et d’usure dues à une mauvaise utilisation des engins de manutention.

- Sécurité du personnel. Les entrepôts automatiques sont conçus pour restreindre la présence humaine. Les opérateurs sont ainsi mieux protégés et leurs postes de travail sont bien plus ergonomiques.

- Protection de la marchandise. L’inaccessibilité de la charge contribue à la maintenir en parfait état : la marchandise n’est pas perdue, cassée ou endommagée.

- Inventaire permanent. Chaque entrepôt automatisé dispose d’un logiciel de gestion d’entrepôt (WMS) qui identifie et contrôle les stocks en temps réel. L’historique des mouvements permet un suivi rigoureux de la traçabilité des produits.

- Optimisation de l’espace. Cette solution permet une meilleure exploitation de la surface disponible afin d’offrir la plus grande capacité de stockage possible. Les entrepôts automatiques sont flexibles et s’adaptent aux particularités de chaque bâtiment. Ils sont également évolutifs et peuvent être agrandis si besoin.

Avant de se lancer dans l’automatisation d’un entrepôt et de pouvoir profiter des avantages qu’il offre, il convient de consulter un spécialiste. Ce spécialiste analysera les besoins de votre entreprise ainsi que les facteurs déterminants et les spécificités de votre installation logistique pour vous proposer la meilleure solution. Mecalux possède une grande expérience en matière d’automatisation des entrepôts dans le monde entier.

Les données à prendre en compte lors de la conception d’un entrepôt automatisé

Avant de démarrer un projet d’automatisation, la première chose à faire est de prendre en considération les objectifs fixés : Quels sont les besoins ? Les points à améliorer ? Les perspectives de croissance ?

Une entreprise peut envisager l’automatisation d’un entrepôt existant, en remplaçant les systèmes de stockage traditionnels par des systèmes automatiques (des transstockeurs et des convoyeurs qui manipulent la marchandise à la place des opérateurs) ou bien construire un entrepôt entièrement automatisé.

La différence entre les deux options est que, lors de la construction d’un nouvel entrepôt automatisé, la possibilité de le rendre autoportant peut être envisagée. Cette solution tire parti de tout l’espace disponible pour offrir une plus grande capacité de stockage. Lors de l’automatisation d’un entrepôt existant, l’entreprise est limitée par l’espace disponible, l’agencement de l’entrepôt et l’organisation des opérations.

Quelle que soit l’option choisie, la première chose à faire est d’analyser certains indicateurs sur l’activité de l’entreprise :

Marchandise

C’est l’actif le plus important de l’entreprise, il doit donc être étudié avec soin :

- Unités de charge utilisées (palettes ou caisses).

- Dimensions et poids des produits.

- Quantité de produits stockés.

- Nombre de références à stocker et leurs spécificités.

- Caractéristiques des marchandises (résistance, sensibilité au feu ou à l’humidité, etc.).

- Niveau de demande et taux de rotation.

À partir de ces données, il est possible de déterminer le système de stockage idéal et de définir les dimensions des emplacements. Le responsable de l’entrepôt peut ainsi avoir une idée du mode opératoire à adopter et des zones de travail à aménager.

Espace

Lorsque l’on envisage l’automatisation pour une exploitation optimale de l’espace d’un bâtiment existant, certains facteurs doivent être minutieusement étudiés :

- La forme du bâtiment et ses dimensions.

- Les caractéristiques ou les limites relatives aux accès, sols, fenêtres, piliers, etc.

- La résistance du sol.

- La réglementation en matière de construction en fonction de la région géographique dans laquelle est situé le bâtiment.

- L’obligation d’effectuer des calculs sismiques.

Grâce à ces informations, l’entreprise qui fournit les systèmes de stockage peut concevoir des rayonnages avec la résistance appropriée et surtout, s’assurer que chaque millimètre disponible est utilisé pour obtenir la plus grande capacité de stockage possible.

Équipements utilisés

Si des rayonnages et des engins de manutention sont déjà installés, il convient de tenir compte :

- Des dimensions des rayonnages, leur nombre et leur capacité de charge.

- Des caractéristiques des engins de manutention utilisés, telles que la hauteur de levage maximale et la capacité de charge.

- Si l’entreprise est disposée à faire l’acquisition de nouveaux équipements dans l’entrepôt.

Ces données déterminent la nécessité ou non d’installer de nouveaux équipements, les limites éventuelles et, en même temps, elles servent à étudier la possibilité d’accroître la capacité de stockage.

Flux et rotation

Il s’agit d’examiner la taille et l’agencement de l’entrepôt, ainsi que la manière dont les différentes opérations sont actuellement réalisées :

- Comment les produits entrent (à quelle fréquence et en quelle quantité).

- Comment la marchandise est-elle manipulée.

- Comment s’effectue la préparation des commandes (quantité et nombre de lignes pour chacune d’entre elles).

- Comment les produits sortent (comment sont triées les commandes, à quelle fréquence et en quelle quantité).

Après avoir procédé à une analyse détaillée de toutes ces données, on peut déterminer la meilleure solution : automatisée ou traditionnelle. Les entreprises ayant un flux important d’entrées et de sorties, par exemple, choisissent l’automatisation pour la rapidité d’exécution fournie par les transstockeurs et les convoyeurs. En revanche, les entreprises ayant un rythme de travail moins soutenu ont davantage tendance à opter pour des solutions non automatisées.

Il n’existe aucune règle précise qui détermine quel système de stockage peut répondre au mieux aux besoins d’une entreprise. La solution optimale est celle qui répond aux exigences et aux contraintes de chaque cas.

Systèmes de stockage en entrepôt automatisé

L’analyse des caractéristiques spécifiques des systèmes de stockage est un bon point de départ pour prendre une décision. Pour commencer, nous allons diviser les systèmes de stockage automatique en deux grands groupes : le système à accès direct (les marchandises sont accessibles depuis les allées) et le système compact (les marchandises ne sont pas aussi facilement accessibles, mais l’espace de stockage est optimisé). Il convient de noter qu’ils ne sont pas exclusifs, et peuvent coexister dans le même espace.

Systèmes à accès direct

Un entrepôt traditionnel peut assez facilement être automatisé grâce à une configuration composée de rayonnages à palettes à simple et double profondeur, associé à des transstockeurs tridirectionnels automatiques. Une des particularités de ces engins de manutention est qu’ils peuvent être adaptés à tout type d’entrepôt y compris à des installations disposant déjà de chariots tridirectionnels manœuvrés par des opérateurs. Par conséquent, leur installation est relativement facile dans des entrepôts existants, car la structure n’a pas besoin d’être modifiée. Un dernier point à souligner est que l’investissement est rapidement amorti.

Si, en revanche, nous avons la possibilité de construire un entrepôt automatique de A à Z, dans ce cas il est préférable d’opter pour des transstockeurs pour palettes (non tridirectionnels). Cet équipement peut être installé dans des entrepôts de très grande hauteur (le modèle MT-5 de Mecalux peut atteindre 45 m), ce qui maximise la capacité de stockage.

Systèmes compacts

Les systèmes de stockage compact sont des blocs de rayonnages qui exploitent au maximum la surface disponible afin d’offrir la plus grande capacité de stockage possible, mais cela au détriment de l’accès à une partie des marchandises depuis l’allée. Les systèmes de stockage compact, typiques des entrepôts traditionnels sont les suivants : les rayonnages par accumulation drive-in, les rayonnages dynamiques, les rayonnages Push-Back et le système Pallet Shuttle.

Pour automatiser un entrepôt traditionnel il existe deux options, les rayonnages dynamiques ou le système Pallet Shuttle, qui peuvent être entièrement automatisés. Dans les deux cas, un transstockeur doit être installé pour manipuler la marchandise et pour déposer et retirer les palettes de leurs emplacements. Et si l’on choisit la configuration avec le système Pallet Shuttle, c’est le modèle Pallet Shuttle automatisé qui sera utilisé, il ne nécessite pas la présence d’un opérateur pour fonctionner.

Dans un entrepôt automatisé avec système de stockage compact l’espace est mieux utilisé, car il offre une plus grande capacité de stockage que les rayonnages à simple ou double profondeur, et en même temps il est plus rapide. Toutefois, comme pour tous les systèmes de stockage compact, ce type de solution n’est envisageable que lorsqu’il y a peu de références à gérer.

Transition vers un entrepôt automatisé

Si vous envisagez d’automatiser votre entrepôt, nous vous conseillons de demander l’avis d’un expert capable de vous guider et de vous proposer la solution qui vous conviendra le mieux.

Chez Mecalux, nous avons une expérience significative dans la mise en service d’entrepôts automatisés pour les entreprises de tous types de secteurs. Par exemple, le fabricant de composants électromagnétiques SMA Magnetics a fait appel à Mecalux pour automatiser son entrepôt situé à Zabierzów (Pologne) au moyen de transstockeurs tridirectionnels chargés d’effectuer les entrées et les sorties des palettes.

D’autres entreprises ont choisi Mecalux pour mettre en service de nouveaux entrepôts automatisés et ainsi consolider leur croissance. C’est le cas de la société de logistique brésilienne Iceport. Cette entreprise souhaitait renforcer sa position sur le marché latino-américain et consolider sa croissance de ces dernières années, elle a donc décidé de construire une chambre de congélation grande capacité. Mecalux a construit un entrepôt automatisé autoportant qui fonctionne à une température constante de -28 °C.

La taille de votre entrepôt, le nombre de palettes, les rotations de postes de travail et enfin, vos besoins sont des facteurs décisifs lors de la conception d’un entrepôt automatisé. N’hésitez pas, nous contacter, nous trouverons la meilleure solution pour votre entreprise.