L'entrepôt est un lieu stratégique pour l’entreprise, quel que soit le secteur d'activité auquel elle appartient. Ses principales fonctions : le stockage, la vérification et l'approvisionnement de la marchandise dans la chaîne logistique. L'organisation optimale du fonctionnement ainsi que des ressources disponibles permettent d’offrir un service de la meilleure qualité et au moindre coût possible. C’est la raison pour laquelle un logiciel de gestion d’entrepôt améliore les performances, offre des processus de travail bien plus efficace et minimise les erreurs.

Fonctionnement d'un entrepôt

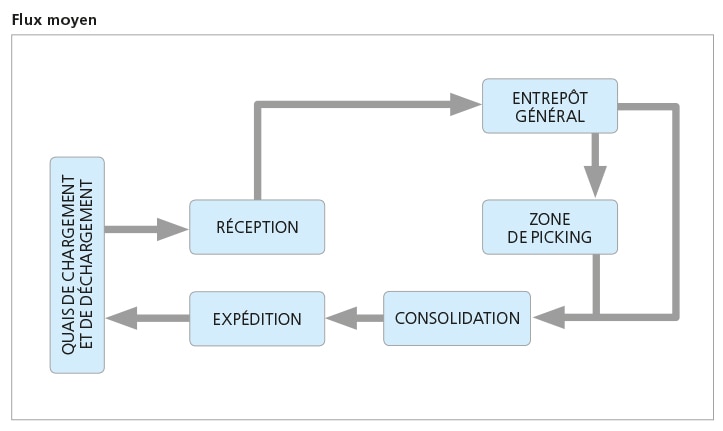

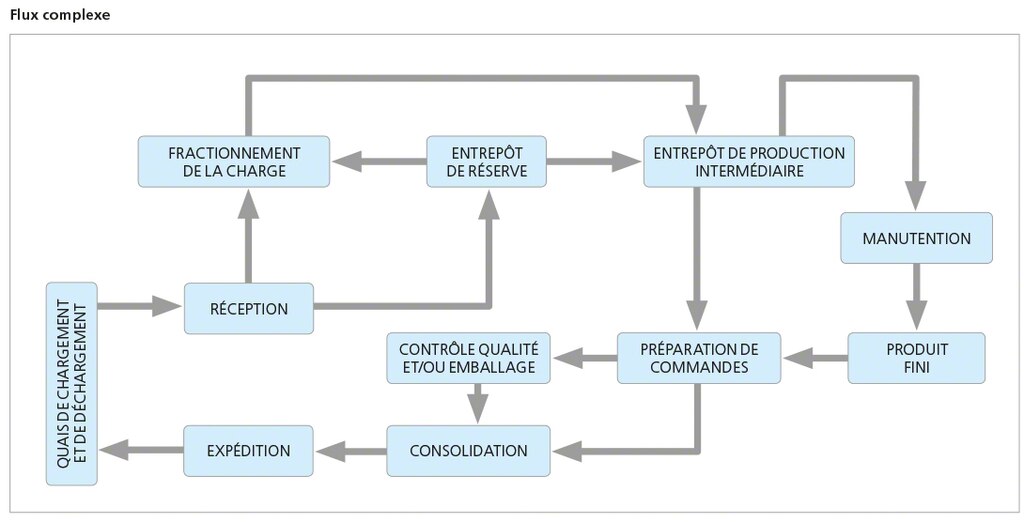

L'objectif principal des entrepôts est de réguler les différences entre les flux d'entrée de stock (ce qui est reçu des fournisseurs, des usines de production, etc.) et ceux de sortie (les produits envoyés dans les centres de fabrication, aux points de vente, etc.).

Pour atteindre cet objectif, différentes tâches sont à réaliser : réception de marchandises, vérification, transport interne entre les différentes zones, stockage, préparation de commandes, consolidation des charges, expédition et obtention d'informations concernant le stock, les flux, la demande, etc.

Du point de vue de l'entreprise, toutes ces fonctions doivent être exécutées de manière efficace et au moindre coût afin d’améliorer la compétitivité.

Gestion optimale au moyen d'un logiciel de gestion d'entrepôt (WMS)

Le WMS aide à organiser en temps réel les flux de produits dans l'entrepôt, et gère le stock et l'inventaire de manière permanente. En fonction de la taille de l'entrepôt, de sa complexité, du nombre d’opérateurs et des besoins logistiques de l'entreprise, le système le plus adapté sera installé.

L’utilisation d’un WMS est recommandée pour contrôler le stock même si peu de produits sont stockés. Elle est indispensable lorsqu’il s’agit d’un grand nombre de références.

Une bonne gestion des processus, ressources et flux se traduit par une augmentation de la capacité physique de stockage et une amélioration de la productivité et de la qualité du service offert.

Comment déterminer si la gestion d'un entrepôt est celle qui convient le mieux aux besoins logistiques de la société ? Il existe de nombreux indicateurs qui doivent être analysés afin de connaître l'état et l'efficacité de l'installation et de savoir à quel point l'implantation d'un WMS optimisera sa gestion.

- Distribution de la marchandise

L'organisation est primordiale dans un entrepôt car elle influence directement toutes les activités qui s’y déroulent, y compris le travail des opérateurs, la gestion des stocks, les ressources, les flux, etc. Dans un entrepôt désorganisé, il n'y a pas de zones ni d’emplacements assignés aux produits. Lorsque cette pratique est mise en œuvre dans des installations de moyenne ou grande taille avec plusieurs opérateurs et mouvements à la fois, les erreurs et les pertes de temps dans la préparation et la recherche des articles est favorisée.

Dans l’entrepôt où le flux est moyen et/ou complexe, l’utilisation d’un WMS adapté est essentielle à son bon fonctionnement

Le programme organise les emplacements sur la base de stratégies et de règles, il identifie les conteneurs et les produits depuis leur réception et est capable de donner des instructions aux opérateurs en indiquant où déposer ou extraire la marchandise.

- Fonctionnement de l'entrepôt

Il est possible que les mouvements ne soient pas coordonnés et que chaque travailleur utilise ses propres critères, sans anticipation ni prévision. Dans cette situation, il est habituel que de nombreux opérateurs se croisent dans un même emplacement ou une même allée, et que plusieurs engins de manutention comme des chariots ou des moyens de transport se trouvent simultanément au même endroit. Les déplacements sont interrompus, la possibilité d'accidents du travail augmente et la performance diminue fortement.

Le WMS se charge de diriger tous les mouvements, et les opérateurs n’ont qu’à exécuter et confirmer les actions assignées. Il gère également le nombre de machines pouvant se trouver sur une même zone, les zones où elles sont permises et les tâches à réaliser par chaque opérateur. L'organisation optimale du fonctionnement augmente la productivité.

- Stock disponible

La rupture de stock est synonyme d'absence ou de pénurie de produits. En raison du manque de prévision, les commandes ne peuvent pas être terminées et restent incomplètes. Par conséquent, elles ne sont pas livrées aux clients parce qu'il n'y a pas suffisamment de marchandises, ni de temps de réaction.

Afin d'éviter cette situation, le WMS s’intègre au système de planification des ressources d'entreprise de la société (ERP), qui vérifie le stock en temps réel et prend les décisions correspondantes à l'avance. Des alarmes et des indicateurs relatifs à l'état des stocks sont appliqués et permettent d’obtenir un contrôle plus rigoureux de la situation de la marchandise.

Le logiciel configure le stock de sécurité afin de toujours disposer d'un minimum de marchandise indispensable dans l'entrepôt

- Rotation des articles

Toutes les marchandises doivent sortir le plus vite possible de l'entrepôt : plus la rotation sera importante, plus l'entreprise aura de gains. Néanmoins, une mauvaise gestion due à un manque d'informations peut provoquer un excès ou un manque de stock qui implique des pertes économiques pour rupture, temporalité ou obsolescence.

Le WMS organise les produits dans l'entrepôt en fonction de plusieurs règles et critères tels que FIFO, LIFO, FEFO, etc.

Le logiciel complètement intégré à l'ERP produit des données réelles et actualisées sur l'état du stock, ce qui permet de planifier l'achat aux fournisseurs en fonction des stocks disponibles et des prévisions de ventes.

- Importance du picking

La préparation des commandes est l'une des activités les plus importantes ayant lieu dans un entrepôt : elle peut représenter jusqu’à 50 ou 60 % des coûts d'exploitation. Ces derniers augmentent en fonction du fractionnement des unités de charge.

Lors du picking il est possible de commettre des erreurs : mauvaise sélection du nombre de produits, expédier un article au lieu d'un autre, confondre les commandes, les charger dans les mauvais camions, etc. Ces erreurs entraînent des retours et des secondes livraisons qui supposent un coût supplémentaire très élevé et suscitent la méfiance des clients. 99 % de ces erreurs peuvent être évitées grâce au WMS, qui opère un contrôle très précis de la préparation des commandes et mène à bien différentes fonctions comprenant :

- Création des listes de préparation, de commande par commande ou avec groupage.

- Gestion de commandes par vagues.

- Segmentation des commandes par zones de préparation.

- Speedy consolidation with minimal errors.

- Consolidation agile et avec un minimum d'erreurs..

- Suppression de l'utilisation de papier.

- Guidage des opérateurs dans toutes les opérations qu'ils doivent réaliser.

- Création d'étiquettes et de documentation d’expéditions.

- Possibilité de fonctionner avec différents dispositifs d'aide (radiofréquence, pick-to-light, put-to-light, voice picking, etc.)

- Enregistrement automatique de toutes les opérations réalisées par chaque opérateur.

- Obtention de rapports sur les performances et les différentes opérations.

Même si le WMS choisi contient les fonctions prévues dans le projet initial, il doit disposer d'autres modules opérationnels qui permettent d'augmenter facilement les prestations en vue de changements futurs dans les processus.

Ces dernières années, par exemple, a eu lieu une révolution dans le secteur de la logistique en raison de l'essor des entreprises de commerce électronique. Celles-ci vendent une grande diversité de produits en petites quantités et les distribuent rapidement, ce qui oblige leurs fournisseurs à livrer le stock dans des délais qui souvent ne dépassent pas 24 heures.

Les sociétés doivent s'adapter à cette nouvelle situation et chercher des solutions qui rendent plus agile la préparation des commandes, avec un fonctionnement optimal et sans représenter un coût élevé. Un bon WMS devra faciliter cette évolution de l'entreprise en rendant possible sa mise à niveau de manière rapide et sûre.

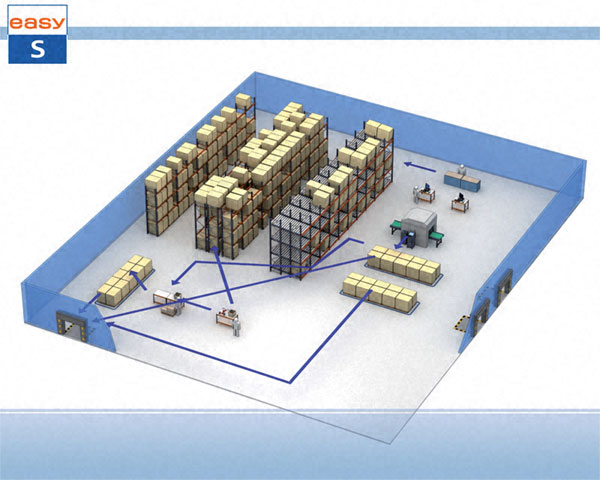

Easy WMS de Mecalux

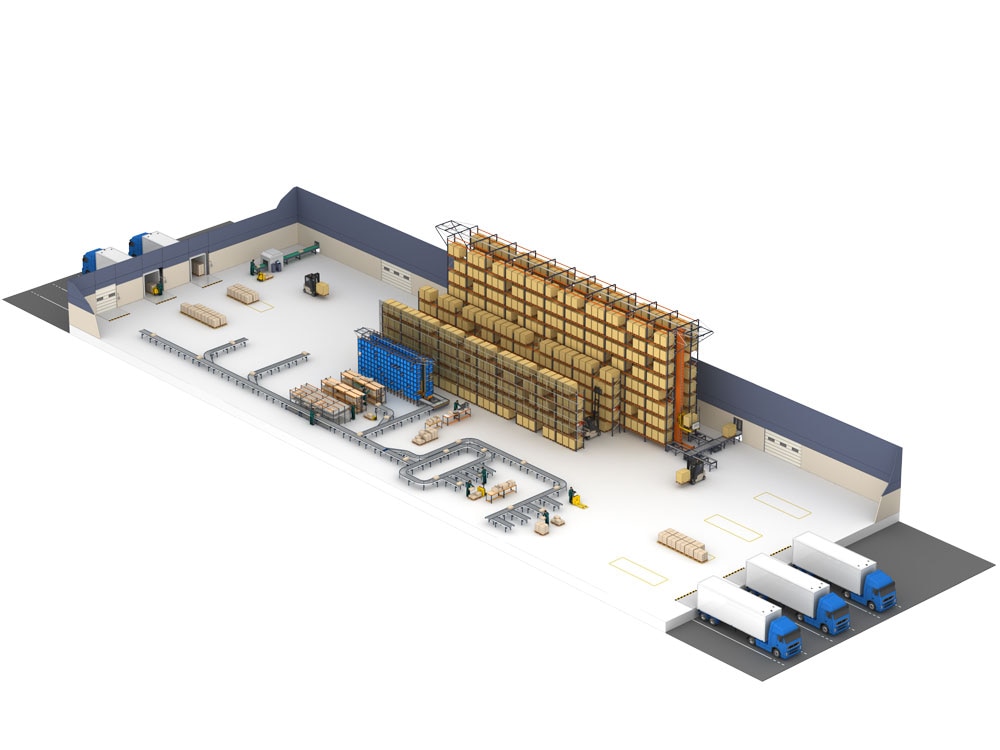

Le programme de gestion d'entrepôt Easy WMS développé par Mecalux Software Solutions offre de nombreux avantages dans l'amélioration de la gestion et la qualité du service client, ainsi que dans la réduction des coûts logistiques. Il diminue la durée d'une multitude de tâches dans la chaîne d'approvisionnement, comme l'inventaire, le cross-docking ou les déplacements des opérateurs.

Le système WMS est fortement paramétrable et peut être personnalisé et adapté aux exigences et caractéristiques de chaque entrepôt. Il est également possible de sélectionner des options complémentaires et de le modifier en fonction de l'évolution de l'entreprise.

Dans le cas des entrepôts automatiques, le module de commande Galileo se charge de donner les ordres de mouvement aux différents dispositifs qui composent l'installation comme les transtockeurs, les convoyeurs, les balancelles automotrices, etc.

Easy WMS de Mecalux est en évolution constante et peut également être déployé dans le cloud, une modalité d'implantation qui ne dépend pas de serveurs physiques. Cette solution offre une grande sécurité car elle ne dépend pas d'équipements informatiques et permet d'accéder à l'information depuis n'importe quel poste et de minimiser les coûts de maintenance supportés par le fournisseur.

La qualité et l'efficacité du logiciel de Mecalux sont confirmées par des fournisseurs comme Microsoft, SAP et Oracle. Ces références situent Easy WMS comme un système de gestion d'entrepôt avec une garantie maximale de qualité technique dans le secteur logistique, et qui présente une interface très ergonomique et intuitive.